Tendríamos pues que sopesar si la mínima diferencia del precio de costo de la serie Ra10 se vería compensada con el ahorro ganado en el proceso de fabricación.

A mi parecer este estudio no es lo suficientemente amplio para poder inclinarnos sobre uno u otro eje.Un estudio complementario sobre el costo de los distintos procesos de fabricación y un estudio del mercado nos ayudarían a elegir correctamente la serie óptima.

Oficina 2

INTRODUCION En esta práctica vamos a tratar dos aspectos fundamentales de los procesos de trabajo. Por un lado las unidades de medida de los tiempos y por otro las actividades colectivas.

En el ámbito industrial se toma la hora como unidad de tiempo. No obstante, el tiempo concedido se expresa en los diagramas tomando como unidad de referencia una fracción de hora, pues la mayoría de las actividades tienen una duración menor de una hora y así se facilitan los cálculos.

Las unidades de tiempo más empleadas en la industria son las siguientes:

La equivalencia de unidades viene expresada en el siguiente recuadro:

Se denomina actividad colectiva la realizada simultáneamente sobre varios elementos. El número de elementos que intervienen en la actividad representa el colectivo y se establece de acuerdo con las posibilidades de la instalación.

La actividad colectiva está estrechamente relacionada con la unidad de costo y el pedido. Es esencial en los procesos de trabajo con actividades colectivas analizar la relación entre pedido, tiempo concedido por unidad de costo y tiempo concedido por actividad colectiva, ya que a partir de un estudio en profundidad del tema obtenemos los pedidos ideales.

1.-EQUIVALENCIA DE TIEMPOS Utilizamos los factores de conversión del cuadro de la página anterior para poder rellenar el cuadro de equivalencias de tiempos. Así por ejemplo, para pasar de horas a minutos multiplicamos por 60:

0,4h=0,4h×60min/h=24min

2.-ACTIVIDADES COLECTIVAS

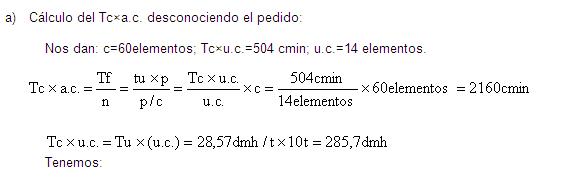

3.-PROCESOS CON ACTIVIDADES COLECTIVAS a) Obtención analítica de valores:

Obtenemos los valores correspondientes para un pedido cualquiera, por ejemplo p=14 y actuaremos igual para los demás pedidos:

a) Cuadro de valores de la resolución analítica del problema:

b) Gráfica del Tc×u.c. en función del pedido (ver página siguiente):

c) Discusión del problema:

A la vista del gráfico observamos que:

-Los pedidos que son múltiplos del colectivo nos dan el menor tiempo concedido por unidad de costo por lo que son los más rentables.

-Los pedidos inmediatamente superiores a los múltiplos del colectivo son menos interesantes pues su costo es muy elevado.

-A medida que aumenta la cantidad del pedido, este salto va disminuyendo en brusquedad.

-Si continuáramos y representáramos pedidos muy numerosos, el salto llegaría prácticamente a anularse.

A la vista del gráfico concluimos que:

-Desde un punto de vista de la productividad, nos convienen pedidos que nos permitan trabajar a colectivo completo, o con un colectivo lo más próximo al completo -El trabajar con grandes pedidos nos permitirá, en el caso de trabajar con colectivos incompletos, que el aumento de costo que se produzca sea mínimo.

Oficina 3

Introducción En un proceso de trabajo es importante conocer el tiempo que se emplea en cada paso de la producción con el fin de averiguar el ritmo que se le puede exigir a un operario así como el tiempo total de fabricación para los pedidos. De esta forma podemos buscar el tiempo justo para la calidad justa.

Al tiempo empleado por un trabajador normal en realizar una actividad sin interrupciones y a un ritmo normal lo llamaremos tiempo básico. Habrá que sumarle unos tiempos necesarios para el operario (necesidades personales, descansos, etc.). A estos "suplementos" de tiempo les llamaremos mayoraciones y están tabuladas en función de las condiciones del trabajo. A la suma del tiempo básico más las mayoraciones le llamaremos tiempo concedido, que en definitiva es el tiempo que se concede al operario para realizar la operación.

En la primera parte de la práctica analizaremos el método actual de un proceso de trabajo, es decir, el método que se viene realizando en cualquier empresa, para una determinada actividad.

Si posteriormente, con la experiencia y el análisis del método actual lográsemos idear otro nuevo método que implicase mejoras en la producción o en la economía deberíamos proponerlo como el nuevo método a utilizar, lo llamaríamos método propuesto.

En la segunda parte de la práctica, intentaremos buscar un método propuesto para ahorrar tiempo de fabricación y en consecuencia reducir el precio final del producto.

Para representar los procesos de trabajo de una manera simple y clara recurriremos a los diagramas sinópticos y analíticos.

Los primeros nos dan de una forma abreviada, bajo análisis no muy profundo, una idea general sobre las principales partes o actividades del proceso de trabajo. Estos se confeccionan considerando solamente las actividades de operación e inspección, en las cuales el operario interviene de una manera más directa.

Los diagramas analíticos, incluyen todas las actividades de los procesos de trabajo, por tanto permiten tener una visión más completa de los mismos.

A la vista de los diagramas se deducirán conclusiones con mayor grado de exactitud y objetividad.

1.-Proceso de trabajo método actual

a) Croquis acotado del conjunto:

(1) Pieza grande.

(2) Placa.

(3) Tornillo.

b) Croquis de distribución del puesto de trabajo:

(I) Puesto de trabajo.

(1) Contenedor con 10 piezas grandes.

(2) Contenedor con las placas.

(3) Contenedor con los tornillos.

(4) Contenedor para las piezas montadas.

(II) Puesto de ispección.

(5) Contenedor con 10 conjuntos montados.

(6) Contenedor con 10 piezas revisadas.

(7) Contenedor con alguna pieza defectuosa.

c) Memoria descriptiva del proceso:

1) Coger de forma simultanea la placa con la mano derecha y la pieza grande con la mano izquierda, colocar la placa en la chapa y sujetar la placa.

2) Coger un tornillo con la mano derecha y darle dos vueltas.

3) Coger el destornillador con la mano derecha, atornillar el tornillo hasta el fondo, dejar el destornillador y volver a la posición inicial.

4) Coger una segunda placa con la mano derecha, colocarla en la chapa libre y sujetarla.

5) Cambiar el conjunto montado de la mano izquierda a la mano derecha, depositarlo en el contenedor que está en la posición 4 y volver a la posición inicial.

6) Coger con ambas manos el contenedor vacío de la posición 1, colocarlo en la posición 4 y volver a la posición inicial.

7) Levantarse, coger con ambas manos 6 contenedores con 10 conjuntos montados cada uno, andar 10 m. para llevarlos al puesto de inspección y volver a sentarse en el puesto de montaje.

8) Coger con la mano izquierda uno de los 10 conjuntos montados del contenedor, revisarlo y volverlo a dejar con la misma mano en el mismo contenedor.

9) Coger con ambas manos el contenedor totalmente inspeccionado y depositarlo según convenga en la posición 6 (correcto) o en la posición 7 (defectuoso).

10) Levantarse, coger con ambas manos 6 contenedores correctos que están situados en la posición 6, andar 15 m. para llevarlos al almacén y volver a sentarse en el puesto de inspección.

d) Cuadro de tomas de tiempos de las distintas actividades:

CA = Ao/An siendo An= 60 tb = tcr×CA Para hallar la media eliminamos los valores extremos Actividad 1:

tb medio = 2,64 seg.

e) Diagramas analítico y sinóptico del proceso:

Ver las hojas respectivas adjuntas.

d) Porcentaje de error del tiempo concedido del proceso, al emplear el diagrama sinóptico en vez del analítico:

2.- Proceso de trabajo método propuesto

Ahora intentaremos mejorar el proceso de trabajo con el fin de ahorrar tiempo y dinero. Todas las mejoras que establezcamos se harán sin aumento de gastos, considerando sólo una mejor distribución del puesto de trabajo, economía de movimientos, colectivos y distancias recorridas.

Así pues podemos disminuir el tiempo básico atornillando los tornillos uno después del otro en vez de hacerlo separadamente. También podemos disminuir la distancia entre los dos puestos de trabajo (de 10 m. a 5 m.) y la distancia entre estos y el almacén (de 15 m. a 5 m.). Al igual que podemos aumentar el número de conjuntos por contenedor (15 en vez de 10) y aumentar el número de contenedores por ciclo (9 en vez de 6).

a) Memoria descriptiva del proceso:

1) Coger de forma simultanea la placa con la mano derecha y la pieza grande con la mano izquierda, colocar la placa en la chapa y sujetar la placa.

2) Coger un tornillo con la mano derecha y darle dos vueltas.

3) Coger una segunda placa con la mano derecha, colocarla en la chapa libre y sujetarla.

4) Coger el destornillador con la mano derecha, atornillar los dos tornillos hasta el fondo, dejar el destornillador y volver a la posición inicial.

5) Cambiar el conjunto montado de la mano izquierda a la mano derecha, depositarlo en el contenedor que está en la posición 4 y volver a la posición inicial.

6) Coger con ambas manos el contenedor vacío de la posición 1, colocarlo en la posición 4 y volver a la posición inicial.

7) Levantarse, coger con ambas manos 9 contenedores con 15 conjuntos montados cada uno, andar 5 m. para llevarlos al puesto de inspección y volver a sentarse en el puesto de montaje.

8) Coger con la mano izquierda uno de los 15 conjuntos montados del contenedor, revisarlo y volverlo a dejar con la misma mano en el mismo contenedor.

9) Coger con ambas manos el contenedor totalmente inspeccionado y depositarlo según convenga en la posición 6 (correcto) o en la posición 7 (defectuoso).

10) Levantarse, coger con ambas manos 9 contenedores correctos que están situados en la posición 6, andar 5 m. para llevarlos al almacén y volver a sentarse en el puesto de inspección.

b) Croquis de la distribución del puesto de trabajo: c) Cuadro de tiempos de las distintas actividades:

f) Cuadro analítico de Tc para cada actividad:

g) Cálculo de la economía prevista para un pedido:

Economía = Costo actual pedido –Costo propuesto pedido = 899888 – 825367,5 Economía prevista para un pedido = 74520,5 pts.

h) Fórmula del Tc de ambos operarios, como suma de actividades:

m = número de conjuntos por contenedor = 15 n = número de contenedores = 9 tc operario 1= (2,64×m×n)+(4,47×m×n)+(2,46×m×n)+(4,47×m×n)+(15×m×n)+ (0,81×m×n)+(3,47×1/m)+(4,69/m×n)= 1604,13 seg.

tc operario 2= (4,23×m×n)+(1,71×1/m)+(4,69×1/m×n)= 457,03 seg.

tc ambos operarios= (1604,13+457,03)×1,3= 2679,51 seg.

i) Diagramas analítico y sinóptico del proceso:

Ver las hojas respectivas adjuntas.

h) Porcentaje de error del tiempo concedido del proceso, al emplear el diagrama sinóptico en vez del analítico:

Oficina 4

INTRODUCCIÓN

Cuando se desean efectuar modificaciones o introducir mejoras en un proceso o método de trabajo, se requiere realizar previamente un profundo y ordenado análisis de las partes componentes del mismo.

Utilizando diagramas sinópticos y analíticos es posible, como ya hemos visto, deducir la conveniencia de adoptar mejoras en los procesos de trabajo.

Al estudiar la mejora de un método de trabajo, es posible que convenga la modificación de todo el método o sólo de alguna de las partes constituyentes.

También podemos llegar a la conclusión de que ninguna modificación sea aceptable, ya sea porque el método utilizado en el proceso es el mejor que podríamos usar, es decir, no hemos encontrado ninguno mejor, por inviabilidad de introducir la mejora estudiada, o bien porque un el costo de la reforma es desproporcionado, con lo cual su introducción no sería rentable.

La norma UNE 52004 establece los formatos para el análisis de la mejora de métodos de trabajo. En realidad son dos diagramas analíticos: uno para el método actual y otro para el propuesto.

Asimismo, la norma prevé en la hoja anexa al diagrama, espacios para el croquis, la breve descripción del proceso, defectos encontrados en el método actual, así como los cambios propuestos en la mejora.

En esta práctica estudiaremos la introducción de una mejora en el proceso de trabajo. Colocaremos una cinta transportadora, para ahorrar tiempo en el transporte, y veremos las diferencias que se produce con este método (propuesto) respecto al actual.

En la segunda parte de esta práctica analizaremos ciclos con fases de distinto colectivo y por último analizaremos los movimientos de un proceso de trabajo en un simograma.

1.- Mejora de metodos de trabajo

a) Calcular Tc×u.c. para el transporte.

Método actual:

Con estos datos ya podemos completar el cuadro del enunciado:

b) Cálculo de la economía prevista para el pedido (m.o.d.+mat.)

Método actual:

Operación 1: 1300/10.000 h × 330 pts/h = 42,9 pts. Transporte: 21,88/10.000 h × 308 pts/h = 0,67 pts. Operación 2: 1260/10.000 h × 310 pts/h = 39,06 pts. Inspección: 214/10.000 h × 330 pts/h = 7,06 pts. Material: 150 pts/elemt × 10 elemt =1.500 pts.

Costo × u.c. = 1.589,69 pts×u.c.

Método propuesto:

Operación 1: 830/10.000 h × 330 pts/h = 27,06 pts. Operación 2: 980/10.000 h × 310 pts/h = 30,38 pts. Inspección: 193/10.000 h × 330 pts/h = 6,37 pts. Material: 150 pts/ elemt × 10 elemt × 0,99* = 1.485 pts.

Costo × u.c. = 1.548,81 pts×u.c.

c) A efectos de incidencia: Mayor tiempo de fabricación en un puesto de trabajo. Analizar su cálculo.

Ti (P) = Ti×u.c. × P = 980/10.000 h×u.c. × 130.000 elemt = 1.274 h×P.

u.c. 10 elemt/u.c.

d) Costo proporcional de instalación de las mejoras propuestas; deducir si interesa introducir la mejora. Costo de la cinta transportadora = 1.000.000 pts.

Amortización en 5 años.

Costo/año = 1.000.000 pts / 5 años = 200.000 pts/año.

Funcionamiento = 1.600 h/año

Costo/hora = 200.000 pts/año = 125 pts/h.

1.600 h/año Costo/pedido = 125 pts/h × 1.274 h×P = 147.000 pts×P. Ahorro estimado = 531.440 pts×P – 147.000 pts×P = 384440 pts×P.

Vemos que si interesa comprar la cinta transportadora ya que ahorramos dinero.

e) Diagramas analíticos para los métodos actual y propuesto.

Ver hojas de color verde, destinadas a diagramas.

f) Cálculo analítico para determinar en ambos procesos el costo por elemento (m.o.d. + mat.), la producción elementos/hora en cada actividad, y el tiempo de fabricación del pedido, incluyendo el de utilización de la cinta.

Método actual:

g) Cuadro de valores del apartado anterior.

2.- Ciclos con fases de distinto colectIvo

a) Cuadro de valores que exprese para cada proceso: Producción ciclo: -Proceso 1: pc = m.c.m. 5; 1;12 = 60 elemt×ciclo -Proceso 2: pc = m.c.m. 3;2;4 = 12 elemt×ciclo -Proceso 3: pc = m.c.m. 1.500;50;3.500 = 10.500 elemt×ciclo Colectivos por fase: -Proceso 1:

–Alimentación: c×f = prod ciclo/colectivo = 60/5 = 12 c×fase -Elaboración: c×f = prod ciclo/colectivo = 60/1 = 60 c×fase -Retirada: c×f = prod ciclo/colectivo = 60/12 = 5 c×fase -Proceso 2:

-Alimentación: c×f = prod ciclo/colectivo = 12/3 = 4 c×fase -Elaboración: c×f = prod ciclo/colectivo = 12/2 = 6 c×fase -Retirada: c×f = prod ciclo/colectivo = 12/4 = 3 c×fase -Proceso 3:

-Alimentación: c×f = prod ciclo/colectivo = 10.500/1.500 = 7 c×fase -Elaboración: c×f = prod ciclo/colectivo = 10.500/50 = 210 c×fase -Retirada: c×f = prod ciclo/colectivo = 10.500/3.500 = 3 c×fase Tiempo fase por ciclo: -Proceso 1:

-Alimentación: tf×ciclo = (c×f ) × tc = 12×220 = 2.640 cmin×ciclo -Elaboración: tf×ciclo = (c×f ) × tc = 60×315 = 18.900 cmin×ciclo -Retirada: tf×ciclo = (c×f ) × tc = 5×716 = 3.580 cmin×ciclo -Proceso 2:

-Alimentación: tf×ciclo = (c×f ) × tc = 4×150 = 600 cmin×ciclo -Elaboración: tf×ciclo = (c×f ) × tc = 6×650 = 3.900 cmin×ciclo -Retirada: tf×ciclo = (c×f ) × tc = 3×230 = 690 cmin×ciclo -Proceso 3:

-Alimentación: tf×ciclo = (c×f ) × tc = 7×1.250 = 8.750 cmin×ciclo -Elaboración: tf×ciclo = (c×f ) × tc = 210×8.320 = 1.747.200 cmin×ciclo -Retirada: tf×ciclo = (c×f ) × tc = 3×2.050 = 6.150 cmin×ciclo Tiempo ciclo: -Proceso 1: tc = 2.640+18.900+3.580 = 25.120 cmin×ciclo -Proceso 2: tc = 600+3.900+690 = 5.190 cmin×ciclo -Proceso 3: tc = 8.750+1.747.200+6.150 = 1.762.100 cmin×ciclo Tiempo unitario:

3.- simograma

a) Cronometrar el proceso descomponiéndolo en micromovimientos:

1) Desde la posición de reposo, simultáneamente llevamos ambas manos (Tv) hacia la posición aproximada que ocupan la tiza y el borrador.

2) Con la mano derecha cogemos la tiza (S+A) mientras que la mano izquierda permanece inactiva (Ei).

3) Con la mano izquierda cogemos el borrador (A) mientras que la mano derecha sostiene la tiza (So).

4) Simultáneamente trasladamos con la mano izquierda el borrador hacia el cuerpo (Tc) y posicionamos la tiza con la mano derecha en el encerado (Tc+P).

5) Sin abandonar el control del borrador (So) escribimos la frase en la pizarra (U).

6) Damos un paso hacia atrás, sosteniendo el borrador con la mano izquierda (So) y llevamos con la mano derecha la tiza hacia el cuerpo (Tc).

7) Revisamos visualmente la frase (I+So).

8) Damos un paso hacia delante y mientras sostenemos la tiza con la mano derecha (So) posicionamos con la mano izquierda el borrador en el encerado (Tc+P).

9) Borramos la frase (U) con la mano izquierda mientras que sostenemos la tiza con la mano derecha (So).

10) Llevamos a la vez ambas manos hacia la pizarra y dejamos en una posición indeterminada la tiza con la mano derecha y el borrador con la mano izquierda.

b) Cuadro de tiempo básico por micromovimientos, expresando en la unidad del cronometro y su conversión en guiños:

c) Confeccionar un simograma suponiendo que el proceso se hubiese filmado, y que el microcronómetro sobreimpresionado indicase 0 guiños al comenzar la filmación.

Ver hojas de color verde, destinadas a diagramas.

Oficina 5

INTRODUCCIÓN Posteriormente a la teoría de los micromovimientos expuesta por los esposos Gilberth, en la década de los cuarenta, Harold B. Maynar y su equipo de colaboradores, crean un sistema de "Medida del Tiempo de los Métodos", denominado M.T.M., que evita el uso directo del cronómetro en los puestos de trabajo.

El sistema M.T.M. emplea la cienmilésima de hora como "Unidad de Medida de Tiempos" (UMT).

Una vez establecido correctamente el proceso de trabajo, las actividades se analizan, previa descomposición en elementos, determinando para cada uno de ellos, dónde empieza, qué comprende y dónde acaba.

Cada elemento se descompone a su vez en movimientos básicos o elementales, los cuales se valoran en tiempos nivelados recogidos en tablas y expresan el tiempo que emplearía un operario en condiciones normales, con una habilidad y un esfuerzo medios.

Para su aplicación, el tiempo nivelado debe transformarse, mayorándolo convenientemente, en tiempo concedido.

El establecimiento de tiempos supone un coste apreciable, pero contribuye de forma decisiva en la obtención de un ahorro en mano de obra directa considerable.

Para aplicar el método de M.T.M, se procede de la manera siguiente: una vez descompuesto el proceso de trabajo en elementos, se efectúa, si fuera necesario, un análisis de frecuencias (repetición de movimientos básicos dentro del mismo elemento), a continuación se establecen las fórmulas de tiempo y finalmente se deduce la producción perdida por unidad de tiempo.

1.- Sistema M.T.M.

a) Memoria descriptiva del proceso.

? El operario toma con las dos manos un contenedor con 12 piezas marca 1 de la cinta transportadora y lo sitúa en el banco de trabajo en la posición adecuada. (El suministro de las piezas marcas 2, 3 y 4 quedan excluidas del análisis.)

? Posteriormente, el operario toma simultáneamente una base con la mano izquierda y una placa con la mano derecha.

? Después, el operario sitúa la base sobre el útil de trabajo y acto seguido coloca la placa sobre la base.

? A continuación el operario coge dos arandelas (una con cada mano) y las coloca sobre el espárrago que hay en la placa.

? Luego, de forma análoga, el operario atrapa dos tuercas, las sitúa en el espárrago y las da dos vueltas.

? Acto seguido, el operario agarra la llave de carraca y aprieta las dos tuercas.

? Una vez las dos tuercas han sido apretadas, el operario retira el conjunto a un contenedor que tiene a su derecha, marca 7.

? Cuando se vacía el contenedor 1, el operador lo apila junto a los demás contenedores que tiene a su derecha, marca 7.

? Una vez llenos los contenedores el operario se levanta y los lleva a la estantería, marca 8, situada a 10 m, y luego vuelve al puesto de trabajo.

b) Cálculo de pesos de alimentación y retirada. Alimentación: Peso a soportar = peso contenedor + peso 12 bases = 0,23+0,203(12 = 2,666 Kg.

Peso para cada mano = 2,666/2 = 1,333 Kg. ( 2 Kg.

Retirada: Peso contenedor + 12 conjuntos (montados) = = 0,23 + 12((0,203+0,153+2(0,003+2(0,013) = 4,886 Kg.

Peso máximo 22 kg. ( nº de contenedores = 22/4,886 ? 4,5 ( 4 contenedores.

Peso a soportar = 4 ( 4.886 = 19,544 Kg.

Peso para cada mano = 19.544/2 = 9,772 Kg. ( 10 Kg.

c) División del proceso en elementos, previendo que en la práctica siguiente debe estructurarse una fórmula de tiempo.

1. Coger contenedor de cinta transportadora. |

2. Montar placa y base. |

3. Montar dos arandelas. |

4. Apuntar dos tuercas. |

5. Coger y dejar la llave de carraca. |

6. Apretar una tuerca. |

7. Pasar llave de tuerca en tuerca. |

8. Depositar un conjunto montado. |

9. Apilar contenedor vacío. |

10. Transportar cuatro contenedores a estantería. |

11. Depositar los cuatro contenedores en la estantería. |

12. Regresar a puesto de trabajo. |

d) Producción ciclo.

El ciclo se inicia en el momento en el que el operario coge un contenedor de la cinta transportadora y se acaba cuando vuelve de dejar los cuatro contenedores llenos en la estantería, por lo tanto la producción ciclo es:

P.c. = 12 piezas x 4 contenedores = 48 piezas / ciclo.

e) Análisis de movimientos básicos por el sistema M.T.M., anotando las actividades en las Hojas de Estudio de tiempos.

Ver las hojas destinadas a tal efecto. f) Descripción de elementos.

1. Coger contenedor de la cinta transportadora.

El operario alcanza con ambas manos el contenedor de la cinta transportadora (R40B para la mano izquierda y R60B para la derecha), lo coge (G1A para ambas manos) y lo mueve hasta la posición marca 1 (M45B2 para la mano izquierda y M65B2 para la derecha). Por último el operario suelta el contenedor en dicha posición (RL1 para ambas manos) y vuelve las manos a una posición que le permita realizar la siguiente operación (R30E para ambas manos).

2. Montar base y placa. El operario alcanza simultáneamente una base con la mano izquierda (R30C) y una placa con la mano derecha (R30C), primero coge la base (G1A) y después la placa (G1A). A continuación el operario lleva simultáneamente ambas manos hasta el banco de trabajo (M30C para la mano izquierda y M28B para la derecha), con la mano izquierda posiciona la base en el dispositivo de montaje (P21SS4) y luego, sin soltar la base, posiciona con la mano derecha la placa encima de la base (M2G y P22S4). Por último suelta ambas manos a la vez (RL1) y se prepara para la siguiente operación (R10E).

3. Montar dos arandelas. De cada contenedor marca 3 el operario alcanza simultáneamente una arandela con cada mano (R30C), coge primero una y después otra, seleccionando, ya que las arandelas están amontonadas en un recipiente (G4B) y luego las lleva hasta donde deben ser colocadas (M30C para la mano izquierda y M28B para la derecha). A continuación posiciona primero la arandela de la mano izquierda (P23S0) y acto seguido la de la mano derecha (M2C y P23S0). Por último suelta ambas manos a la vez (RL1) y se prepara para la siguiente operación (R10E).

4. Apuntar dos tuercas. De cada contenedor marca 4 el operario alcanza simultáneamente una tuerca con cada mano (R30C), coge primero una y después otra, seleccionando, ya que las arandelas están amontonadas en un recipiente (G4B) y luego las lleva hasta donde deben ser colocadas (M30C para la mano izquierda y M28B para la derecha). A continuación posiciona la tuerca de la mano izquierda en el espárrago (P23S0) y la da seis vueltas con la mano (6M4B2, 6RL1, 5R4B, 5G1A y R10E). Acto seguido hace lo mismo con la tuerca que tiene en la otra mano, tras aproximarla al espárrago (M2C).

5. Coger y dejar llave de carraca. El operario alcanza la llave con su mano derecha (R20B), la coge (G1A) y la lleva a la tuerca (M30C). Mientras la lleva, el operario alcanza la cabeza de la tuerca con la mano derecha (R20A) y la coge (G1A) para así facilitar el apriete.

Para soltar la llave, el operario la deja en su sitio con la mano derecha (M30B, RL1) mientras que su mano izquierda suelta la cabeza de la llave (Rl1) y se dispone para la siguiente operación (R10E). Por último la mano derecha también se prepara para la siguiente operación (R10E).

6. Apretar tuerca. El operario posiciona la llave de carraca sobre la tuerca con ambas manos a la vez (P23SS2), y después suelta la mano izquierda para llevarla a un sitio que no moleste (RL1, R10E). A continuación el operario aprieta la tuerca dando cada vez un tercio de vuelta a la llave y volviendo la llave a su posición original para volver a apretar (2OM40B2 y 20M40A2 pues repetirá el movimiento unas 20 veces). Por último el operario aplicará presión para dejar la tuerca bien apretada (APB) y se ayudará de ambas manos para desmontar la carraca (primero R10 y G1A para la mano izquierda y luego D1E para ambas).

7. Pasar la llave de tuerca a tuerca. El operario pasa la llave de tuerca a tuerca con ambas manos(M6C).

8. Depositar el conjunto montado. El operario alcanza (R30A) y coge (G1A) el conjunto montado con la mano derecha y sin cambiarlo de mano lo lleva hasta el contenedor (M40B), lo deja en este (RL1) y se prepara para la siguiente operación (R30E).

9. Apilar el contenedor vacío. El operario alcanza (R30A) y coge (G1A) el contenedor con ambas manos, lo traslada a la posición marca 7 (M30B). A continuación lo suelta encima de otros contenedores llenos (RL1) y se prepara para la siguiente operación (R30E).

10. Transportar los contenedores a la estantería. El operario alcanza (R40B), coge (G1A) y desplaza la silla hacia atrás (M20B2) con ambas manos. Después se levanta (STD), suelta la silla (RL1 y R40B) y da un paso lateral (SS30C2). A continuación alcanza (R20B), coge (G1A) y trae hacía si los cuatro contenedores con ambas manos (M30B10). Luego gira el cuerpo (TBC2) para poder salir del lugar de trabajo y encarar el camino hacía la estantería y por último, lleva los contenedores hasta la estantería (W15P0).

11. Depositar los contenedores en la estantería. El operario pone los cuatro contenedores en la estantería (M40B10), los deja (RL1) y 12. Volver al puesto de trabajo. El operario se dispone a regresar a su puesto de trabajo. Para ello da media vuelta (TBC2), camina hasta el puesto de trabajo (W15P) y gira para colocarse paralelo a su silla (TBC2). Después da un paso lateral (SS30C2) para aproximarse a la silla y se sienta (SIT). A continuación alcanza (R40B), coge (G1A) y arrima la silla al puesto de trabajo con las dos manos (M20B2). Por último, deja ambas manos en reposo (R40E).

g) Cuadro analítico de tiempos concedidos.

h) Fórmula del tiempo ciclo como suma de actividades.

Tc = Tc1(4 + Tc2(48 + Tc3(48 + Tc4(48 + Tc5×48 + Tc6(2×48 + Tc7(48 + + Tc8(48 + Tc9(4 + Tc10 + Tc11 + Tc12 Tc = 4 ×( Tc1 + Tc9) + 48×( Tc2 + Tc3 + Tc4 + Tc5 + Tc7 + Tc8) + 96×Tc6 + + Tc10 + Tc11 + Tc12 Tc = 4×K1 + 48×K2 + 96×K3 + K4 Siendo K1 = Tc1 + Tc9= 107,4 K2 = Tc2 + Tc3 + Tc4 + Tc5 + Tc7 + Tc8 =490,7 K3 = Tc6 =759,1 K4 = Tc10 + Tc11 + Tc12 = 910,8 i) Costo de montaje ( m.o.d. + mat. ) para P = 5000 conjuntos.

2.- Diagrama bimanual

a) Cuadro de actividades con expresión del tiempo básico en UMT y el correspondiente en mmin.

b) Rellenar el diagrama bimanual a escala conveniente.

Ver la hoja destinada a tal efecto.

MTM

Oficina 6

INTRODUCCIÓN La duración de un proceso de trabajo, o de una parte del mismo, tiene la posibilidad de reflejarse, en general, mediante una expresión algebraica sencilla denominada fórmula de tiempo.

Las fórmulas expresan tiempos unitarios, es decir, se establecen por unidad producida. Cada término de la fórmula representa la duración de una actividad componente del proceso por unidad considerada.

Las fórmulas se aplican a procesos de características fijas o variables, por ello, sus términos son constantes o afectados de variables, respectivamente. Con objeto de simplificar la expresión algebraica se agrupan los términos constantes, y si es posible, se saca factor común de las variables.

En la siguiente práctica se van a establecer las fórmulas de tiempo como resultado del análisis de dos procesos.

Primeramente analizaremos un proceso de trabajo de actividades secuenciales, en el cual a partir de unas variables que tenemos en el proceso estableceremos la fórmula de tiempo.

Seguidamente realizaremos otros cálculos para este proceso, tales como saturaciones, costo unitario, tiempo de fabricación y efectuaremos el diagrama lineal del tiempo unitario.

La segunda fórmula de tiempo la determinaremos para el proceso que se analizó en la práctica 5, a partir de los tiempos calculados en aquella práctica e introduciendo las variables que se nos pide en esta práctica, se realizará un trabajo análogo al del ejercicio anterior.

PRIMERA PARTE: a) Fórmula de tiempo ciclo y unitario. Fórmula de tiempo ciclo: Tc = 330/n + 50v + 102 + 30v + 130/n = 460/n + 80v + 102 (cmin) Fórmula de tiempo unitario: tu = Tc/c = 76,67/n + 13,33v + 17 (cmin) b) Representación gráfica de la fórmula de tiempo unitario. – Si tomamos como variable v ( n = cte )

– Si tomamos como variable n ( v = cte )

c) Tiempo unitario ( por aplicación de la fórmula ).

e) Saturaciones de hombre y de máquina.

f) Costo unitario de fabricación (m.o.d. + mat.). – Para n=5 y v=3 Coste (m.o.d. + mat.) unitario = tu×J + mat. = = 72,33×1330/6000 + 130 = 146,033 pts/elem. – Para n=5 y v=6 Coste (m.o.d. + mat.) unitario = tu×J + mat. = = 112,33×1330/6000 + 130 = 154,9 pts/elem. – Para n=6 y v=3 Coste (m.o.d. + mat.) unitario = tu×J + mat. = = 69,78×1330/6000 + 130 = 145,468 pts/elem. – Para n=6 y v=6 Coste (m.o.d. + mat.) unitario = tu×J + mat. = = 109,78×1330/6000 + 130 = 154,335 pts/elem.

d) Cuadro de aplicación: tu en h; h×100 elementos y elementos×h.

h) Tiempo de fabricación para un pedido P = 9300 elementos. – Para n=5 y v=3 Tf = tu×P = 0,01205(9300 = 112,065 h – Para n=5 y v=6 Tf = tu×P = 0,01872(9300 = 174,096 h – Para n=6 y v=3 Tf = tu×P = 0,01163(9300 = 108,159 h – Para n=6 y v=6 Tf = tu×P = 0,0183(9300 = 170,19 h SEGUNDA PARTE

a) Fórmula del tiempo unitario, partiendo de las actividades del proceso.

tu = t1/n + t2 + t3+ t4+ t5 + t6×v + t7+ t8 + t9/n + t10/(m×n) + t11/(m×n) + + t12/(m×n) tu = (t1 + t9)/n + (t10 + t11 + t12)/(m×n) + (t2 + t3 + t4+ t5 + t7 + t8) + t6×v tu = K1/n + K2/(m×n) + K3 + K4×v siendo:

tu = t1/n + t2 + t3+ t4+ t5 + t6×v + t7+ t8 + t9/n + t10/(m×n) + t11/(m×n) + + t12/(m×n) tu = (t1 + t9)/n + (t10 + t11 + t12)/(m×n) + (t2 + t3 + t4+ t5 + t7 + t8) + t6×v tu = K1/n + K2/(m×n) + K3 + K4×v siendo:

m = nº de conjuntos por contenedor n = nº de contenedores v = nº de espárragos K1 = 79,17 + 60,45 = 139,62 UMT K2 = 570,57 + 55,12 + 558,35 = 1184,04 UMT K3 = 105,56 + 100,36 + 297,7 + 72,8 + 7,54 + 53,04 = 637 UMT K4 = 986,83 UMT Para n=12 cont., m= 4 conj.×cont. y v=2 espárragos:

tu = 139,62/12 + 1184,04/(12×4) + 637 + 986,83×2 = 2646,963 UMT b) Establecer una fórmula de tiempo unitario con variables para el caso de montar conjuntos de 3 ó 4 espárragos, con sus correspondientes tuercas y arandelas. Para un número par de espárragos: Si v es par la fórmula de tiempo se deduce fácilmente de la anterior:

tu = t1/n + t2 + t3×v/2 + t4×v/2 + t5 + t6×v + t7×(v-1) + t8 + t9/n + + t10/(m×n) + t11/(m×n) + t12/(m×n) tu = (t1 + t9)/n + (t10 + t11 + t12)/(m×n) + (t2 + t5 – t7 + t8) + (t3/2 + t4/2 + + t6 + t7)×v tu = K1/n + K2/(m×n) + K3 + K4×v siendo:

K1 = 79,17 + 60,45 = 139,62 UMT K2 = 570,57 + 55,12 + 558,35 = 1184,04 UMT K3 = 105,56 + 72,8 – 7,54 + 53,04 = 223,86 UMT K4 = 100,36/2 + 297,7/2 + 986,83 + 7,54 = 1193,4 UMT Para n = 8 cont., m = 4 conj.×cont. y v = 4 espárragos:

tu = 139,62/8 + 1184,04/(8×4) + 223,86 + 1193,4×4 = 5051,914 UMT Para un número impar de espárragos: Si v es impar debemos introducir t13 y t14:

tu = t1/n + t2 + t3×(v-1)/2 + t4×(v-1)/2 + t5 + t6×v + t7×(v-1) + t8 + t9/n + + t10/(m×n) + t11/(m×n) + t12/(m×n) + t13 + t14 tu = (t1 + t9)/n + (t10 + t11 + t12)/(m×n) + (t2 – t3/2 – t4/2 + t5 – t7 + t8 + + t13 + t14) + (t3/2 + t4/2 + t6 + t7)×v tu = K1/n + K2/(m×n) + K3 + K4×v siendo:

K1 = 79,17 + 60,45 = 139,62 UMT K2 = 570,57 + 55,12 + 558,35 = 1184,04 UMT K3 = 105,56 – 100,36/2 -297,7/2 + 72,8 – 7,54 + 53,04 + 73,58 + 166,53 = = 264,94 UMT K4 = 100,36/2 + 297,7/2 + 986,83 + 7,54 = 1193,4 UMT Para n = 9 cont., m = 4 conj.×cont. y v = 3 espárragos:

tu = 139,62/9 + 1184,04/(9×4) + 264,94 + 1193,4×3 = 3893,543 UMT c.1 ) Diagrama lineal de tiempo unitario, globalizando alimentación, elaboración y retirada.

Para n = 12 cont., m = 4 conj.×cont y v = 2 espárragos: Alimentación: tu = t1/n = 79,17/12 = 6,598 UMT Elaboración: tu = t2 + t3 + t4 + t5 + t6×v + t7 + t8 + t9/n = 105,56 + 100,36 + 297,7 + 72,8 + + 986,83×2 + 7,54 + 53,04 + 60,45/12 = 2615,698 UMT Retirada:

tu = (t10 + t11 + t12)/(m×n) = 1184,04/(12×4) =24,668 UMT

Para n = 9 cont., m = 4 conj.×cont y v = 3 espárragos: Alimentación: tu = t1/n = 79,17/9 = 8,797 UMT Elaboración: tu = t2 + t3×(v-1)/2 + t4×(v-1)/2 + t5 + t6×v + t7×(v-1) + t8 + t9/n +t13 + t14 = = 105,56 + 100,36 + 297,7 + 72,8 + 986,83×3 + 7,54×2 + 53,04 + 60,45/9 + + 73,58 + 166,53 = 3851,857 UMT Retirada:

tu = (t10 + t11 + t12)/(m×n) = 1184,04/(9×4) = 32,89 UMT

Para n = 8 cont., m = 4 conj.×cont y v = 4 espárragos: Alimentación: tu = t1/n = 79,17/8 = 9,896 UMT Elaboración: tu = t2 + t3×v/2 + t4×v/2 + t5 + t6×v + t7×(v-1) + t8 + t9/n = 105,56 + + 100,36×2 + 297,7×2 + 72,8 + 986,83×4 + 7,54×3 + 53,04 + 60,45/8 + = = 5005,016 UMT Retirada:

tu = (t10 + t11 + t12)/(m×n) = 1184,04/(8×4) = 37,001 UMT

c.2) Costo unitario de fabricación (m.o.d. + mat.): Para v = 2 espárragos: Cu (m.o.d. + mat.) = tu×J + mat = 2646,963×10-5×1330 + 130 = = 165,205 pts×conj. Para v = 3 espárragos: Cu (m.o.d. + mat.) = tu×J + mat = 3893,543×10-5×1330 + 130 = = 181,784 pts×conj. Para v = 4 espárragos: Cu (m.o.d. + mat.) = tu×J + mat = 5051,914×10-5×1330 + 130 = = 197,19 pts×conj. c.3) Cuadro de aplicación: tu en h; h×100 conj. y conj.×h.

c.4) Tiempo de fabricación para un pedido P = 9500 conj. Para v = 2 espárragos: Tf = tu×P = 0,02647×9500 = 251,461 h Para v = 3 espárragos: Tf = tu×P = 0,03894×9500 = 369,887 h Para v = 2 espárragos: Tf = tu×P = 0,05052×9500 = 479,932 h

Oficina 8

INTRODUCCIÓN En esta práctica, analizaremos la conveniencia de elegir un tipo u otro de distribución para un proceso de trabajo. Al hacer una elección así, siempre hay que buscar el máximo rendimiento, situando los puestos de trabajo en el mismo orden que intervienen en el proceso de trabajo, procurando que las distancias recorridas por hombres y materiales sean mínimas.

Hay dos tipos de distribución de planta: en línea y funcional. La primera distribuye los puestos de trabajo según el orden implícitamente establecido en el diagrama analítico del proceso. Se consigue en general un mejor aprovechamiento de la superficie requerida para la instalación. El material se desplaza de un puesto a otro lo que conlleva un mínimo recorrido en los transportes. Su versatilidad es baja: no permite la adaptación inmediata a otra fabricación distinta para la que fue proyectada.

En la distribución funcional, los puestos de trabajo se sitúan por funciones homónimas, es decir se instalan por secciones, por ejemplo, las fresadoras, los tornos, las limadoras, los rectificadores, etc. El material, si ha lugar, se desplaza entre puestos dentro de una misma sección, o entre una sección y la siguiente que le corresponda. Este tipo de distribución es muy versátil, siendo posible fabricar cualquier elemento, con las limitaciones inherentes a la propia instalación.

Es evidente que el análisis de la rentabilidad de una instalación es fundamental. La rentabilidad de un proceso productivo representa la diferencia entre el valor de venta del producto y el costo total. El costo total representa la suma del costo en fábrica de la producción anual y el costo de amortización anual de la instalación industrial.

El costo en fábrica (cf) es la suma del costo de fabricación (que es la suma de la mano de obra directa, del material y del puesto de trabajo), de la mano indirecta, de las cargas sociales y de los gastos generales. El costo de fabricación anual (ca) es la suma de las cargas debidas a la amortización de la instalación industrial (teniendo incluso en cuenta el beneficio que hubiese tenido la cantidad de la amortización si hubiese estado invertida en otra actividad comercial).

La rentabilidad de una instalación industrial se resuelve a menudo de forma gráfica teniendo en cuenta una representación del costo y del valor de venta del producto en función del número de elementos a producir. Es de observar que siendo el costo de amortización anual independiente de la producción, no lo son el costo en fábrica y el valor de venta del producto.

En la segunda parte de la práctica resolveremos el problema mas común de las cadenas de montaje, el equilibrado de esta para lograr la mayor eficiencia o saturación de cada operario.

1.- Rentabilidad de una instalación industrial

a) Memoria descriptiva del procedimiento de actuación. En primer lugar procederemos al cálculo correspondiente a los costos de amortización de cada tipo de instalación puesto que son independientes del pedido o producción anual esperada. Dispondremos así de unas relaciones en función del número de elementos a fabricar con las cuales conoceremos los costos de fabricación. Después cotejaremos estos valores con los valores de venta del producto para poder conocer el beneficio esperado. Luego asignaremos dos valores dispares de la producción y observáremos los resultados para cada tipo de distribución pudiendo de este modo juzgar cual es el más apropiado. b.1) Establecer para cada distribución la fórmula analítica del costo total. Costo de amortización anual (ca) = interés anual (ci×r) + costo×año instalación (ci/p).

Costo unitario (cu) = costo medio fábrica/h (cmf/h) × tiepo unitario de fabricación (tu).

Costo en fábrica (cf) = costo unitario (cu) ( número de elementos (n).

Costo total (ct) = costo de amortización anual (ca) + costo en fábrica (cf).

b.2) Establecer para cada distribución la fórmula analítica del valor de venta. En este caso el valor de vente es igual en los dos tipos de distribución.

Valor de venta (Vv) = precio venta unitario (pvu) × número de elementos (n).

Vv = 2.33×n pts.

c.1) Deducir analíticamente la producción anual para elegir una u otra distribución (Punto C). Para hallar la producción anual, bastará con igualar el costo total de la instalación de ambas distribuciones.

7(106+1.284,4×n = 6,767(106+2.624,85×n????n = 173,82 elem. c.2) Deducir analíticamente si hay beneficio o pérdida con dicha producción anual. Para ambas distribuciones tenemos un costo total de 7.223.257,26 pts. y un valor de venta de 405.005,78 pts. Por lo que obtenemos unas perdidas de -6.818.251,48 pts. c.3) Deducir analíticamente el comienzo de rentabilidad positiva para cada distribución (Punto A y B). Para la distribución en línea (Punto A):

Vv–ct ù0 ??2.330×n-7(106-1.284,4×n ù0 ??n ù6.694,72 elem. Para la distribución en funcional (Punto B):

Vv–ct ù0 ??2.330×n-6,767(106-2.624,85×n ù0 ??n ÷-22.650,65 elem. c.4) Deducir analíticamente el precio de venta condicionado para que se cumpla A=B=C. Para que A=B=C se tiene que cumplir que:

Vv = ct ??pvu×173,82 = 7.223.257,26 ??pvu = 41.555,96 pts. d.1) Deducir analíticamente el precio de venta condicionado en cada distribución para que se cumpla: rentabilidad positiva a partir de un pedido P igual a 6000 elementos×año. Se tiene que cumplir Vv = ct en ambas distribuciones:

En línea: pvu×6000 = 7(106+1.284,4×6.000 ???pvu = 2.451,067 pts.×elem. Funcional: pvu×6000 = 6,767(106+2.624,85×6.000 ???pvu = 3.752,683 pts.×elem. d.2) Deducir analíticamente el precio de venta condicionado en cada distribución para que se cumpla: perdida constante –indicándola- con cualquier producción×año. Existirá perdida constante para cualquier producción×año si se cumple que la recta que representa el valor de venta es paralela a la del costo total de la producción y esta última está por encima de ella. Deben de tener pues la misma pendiente o lo que es igual el costo en fabricación unitario debe de ser igual al precio de venta unitario, resultando la pérdida constante igual al costo de amortización En línea: pvu = 1.284,4 pts.×elem. perdidas = 7(106 pts.×producción. Funcional: pvu = 2.624,85 pts.×elem. perdidas = 6,767(106 pts.×producción. d.3) Deducir analíticamente el precio de venta condicionado en cada distribución para que se cumpla: beneficio de 2(106 pts. para un pedido P igual a 6000 elementos×año. Beneneficio = Vv – ct en los dos tipos de distribución:

Línea: 2(106= pvu×6.000-7(106-1.284,4×6.000 ??pvu = 2.856,6 pts.×elem. Funcional:2(106= pvu×6.000-6,767(106-2.624,85×6.000 ??pvu = 4.086,017pts.×elem. d.4) Deducir analíticamente el precio de venta condicionado en cada distribución para que se cumpla: pérdida de 2(106 pts. para un pedido P igual a 6000 elementos×año. Pérdida = ct – Vv en los dos tipos de distribución:

Línea: 2(106= 7(106+1.284,4×6.000-pvu×6.000 ??pvu = 2.111,73 pts.×elem. Funcional:2(106= 6,767(106+2.624,85×6.000-pvu×6.000??pvu = 3.419,35pts.×elem. e) Confeccionar un cuadro que exprese en cada distribución, para valores independientes de un pédido P igual a 3.500 o 14.000 elementos×año. expresando: el costo de amortización anual, el costo en fábrica, el costo total, el valor de venta y la pérdida o el beneficio según convenga.

f) Representación gráfica por separado –en un formato A4- de cada distribución, o sea, de las fórmulas del aparado b). Ver en hoja aparte. g) Representación gráfica por separado –en un formato A4- de ambas distribuciones en conjunto, y del apartado c.4). Ver en hoja aparte. h) Representación gráfica de las 8 soluciones (4+4) del apartado d), utilizando un formato A4 para cada clase de distribución. Ver en hoja aparte. 2.- CADENA DE MONTAJE a) Rellenar las casillas del cuadro que aparecen en blanco.

En la cadena de montaje intervienen 10 operarios de lo que deducimos que el número de operarios del puesto de trabajo de la actividad 4 es 3. De aquí podemos deducir el resto de las casillas por una simple regla de tres:

b ) Determinar el tiempo del proceso Tp y el tiempo ciclo tc. Tp = ( Tc(p.t = 174 + 510 + 360 + 570 + 200 = 1814 cmin tc = 200 cmin c ) Esquema de la distribución en planta.

d ) Diagrama lineal del ciclo.

e ) Calcular: • Tiempo unitario tu = tc/pc = 200/4 = 50 cmin • Ciclos necesarios nºciclos = P/pc = 6430/4 = 1.607,5 ??1.608 ciclos • Tiempo teórico de fabricación Tt = Tp(nºciclos = 1.814 ( 1.608 = 2.916.912 cmin = 486,152 h • Tiempo de fabricación (para m.o.d.) Tf = tc(nº ciclos(nº operarios = 200×1.608×10 = 3.216.000 cmin = 536 h • Rendimiento de la cadena R = (Tt/Tf)×100 = (486,152/536)(100 = 90,7 % • Tiempo de incicencia Ti = tc(nº ciclos = 50×1.608 = 80.400 cmin = 13,4 h • Costo de fafricación (m.o.d. + mat.) cf = Tf(J + mat.(p = 536×320+30×6.430 = 364.420 pts • Costo unitario cu = cf/p = 364.420/6.430 = 56,67 pts

te = 5 min ti = 1,3 min to = 6,3 min tm = 43 min tc = 48 min d = 5% pm/h = 22 elem p = 3500 elem J = 320 pts/h j =50 pts/h f = 60 pts/h Se = 10,42 % Si = 2,71 % So = 13,13 % Sm = 89,58 % n = 7 máquinas iguales

Oficina 9

INTRODUCCIÓN Esta práctica es quizás la más importante de todas las realizadas en el curso. Consta de dos partes: realización del trabajo y puesto más económico.

La racionalización del trabajo tiene por objeto reducir los tiempos empleados en la fabricación y montaje, para que el producto llegue al mercado en el menor tiempo posible y resulte competitivo económicamente. Cuando una empresa decide la producción de un producto, antes debe de racionalizarse todo el proceso pormenorizando de forma exhaustiva todas las operaciones para poder elaborar presupuestos y planes de actuación. La pormenorizaron realizada en esta fase es mucho mayor que en las fases anteriores que contaban con los diagramas sinópticos, analíticos, etc. aunque mantienen en común el mismo sistema de medida de los tiempos.

La racionalización evita consideraciones en torno al número de elementos representativos como puede ser la unidad de costo.

En la racionalización se dividen los procesos en las distintas fases que forman cada actividad en función de unos criterios como pueden ser (dentro de un mismo puesto de trabajo), el cambio de posición de la pieza o la utilización de otro utensilio, así mismo las fases se subdividen en subfases que terminan de pormenorizar toda la actividad.

1.- Racionalización del trabajo

a) Memoria descriptiva del proceso y montaje. CÁLCULOS: Puesto nº 1: serrar Volumen de madera utilizado:

De cada largo de madera sacamos 10 topes. Para 500 piezas necesitamos 50 largos.

V (50 largos) = (1,10×0,82×40)×50 = 1,804 m3 Peso de acero utilizado: Salen 13 bastidores de cada perfil por lo que para 500 piezas necesitamos:

500/13 = 38,46 ( 39 perfiles De cada perfil sobrará 9000-(13×650) = 550 mm De la última barra sacaremos 500-(38×13) = 6 piezas Del último perfil sobrará (9000-30)-60×0,65 = 507 mm Peso de los 39 perfiles = (13,4 Kg/m × 9 m) × 39 perfiles = 4703,4 Kgb) Croquis acotado de las dos piezas (Escala 1:5).

c) Distribución en planta del taller.

d) Rellenar:

d) Rellenar:

– Hoja de Descomposición analítica del conjunto – Gamas del proceso de fabricación (piezas marca 4 y 5) – Fichas de fase correspondientes – Gama del proceso de montaje – Hoja de mediciones – Hoja de costo de fabricación – Diagrama analítico del proceso de fabricación y montaje – Hojas destinadas al M.T.M. del montaje Ver las hojas destinadas a tal efecto.

e) Considerando las actividades y tiempos tipo de la tabla adjunta, establecer el proceso, las frecuencias y la duración del montaje.

2.- Puesto de trabajo mas economico

a) Análisis de tiempos:

a.3 Representación gráfica. b) Análisis de costos –sin considerar el material: b.1 Ecuaciones que definen el costo de fabricación. Cf = Tf (J+f)

convencional ( Cf1 = (1,15+0,59×n) (330+125) = 523,25 + 268,45×n semiautomático ( Cf2 = (2,50+0,38×n) (320+170) = 1225 +186,2×n automático ( Cf3 = (4,45+0,19×n) (310+195) = 2247,25 + 95,95×n b.2 Límites del lote más económico a fabricar en cada puesto. Cf1 =Cf2 ( 523,25 + 268,45×n = 1225 +186,2×n ( n = 8,53 Cf2 =Cf3 ( 1225 +186,2×n = 2247,25 + 95,95×n ( n = 11,32 Cf1 =Cf3 ( 523,25 + 268,45×n = 2247,25 + 95,95×n ( n = 9,99 convencional ( para pedidos de 1 a 9 elementos semiautomático ( para pedidos de 10 ó 11 elementos automático ( a partir de 12 elementos

b.3 Representación gráfica. c) Cálculo analítico del costo de fabricación de un pedido de p = 70 elementos, que supuestamente se elaborase en cada puesto de trabajo. Costo del material 220 pts/elemento. convencional ( Cf1 = 523,25 + 268,45×70 + 220(70 = 34.714,75 Pts semiautomático ( Cf2 = 1225 +186,2×70 + 220(70 = 29.659 Pts automático ( Cf3 = 2247,25 + 95,95×70 + 220(70= 24.363,75 Pts El automático es el puesto de trabajo más económico d) Expresar en % el aumento de costo para el apartado c), respecto al puesto más económico. convencional ( (Cf1- Cf3)(100/Cf3 = 42,48 % semiautomático ( (Cf2- Cf3)(100/Cf3 = 21,73 % automático ( (Cf3- Cf3)(100/Cf3 = 0 %

Oficina 10

INTRODUCIÓN En esta práctica podemos destacar o diferenciar tres partes.

En la primera vamos a elaborar un presupuesto industrial, es decir vamos a calcular el precio de venta en fábrica del producto obtenido. El cálculo de este presupuesto se hará teniendo en cuenta mano de obra directa, cargas sociales, gastos generales y beneficio industrial.

En la segunda parte, vamos a hacer el desarrollo de un programa para el desarrollo de las actividades de la planta, con el fin de tener los menores costos, tiempos de entrega, así como un buen aprovechamiento completo del puesto de trabajo. Esta programación se realiza repartiendo lo mejor posible las cargas de trabajo sobre los distintos puestos que se tengan.

En la tercera parte, se tratará de establecer el costo de fabricación de un elemento y su precio de venta para obtener un beneficio.

1.- Presupuesto industrial

a) Cálculo analítico de las partidas del costo de fabricación. Vamos a realizar el estudio para la fabricación y montaje de 850 conjuntos. Lo primero que debemos calcular es su costo de fabricación y para eso debemos saber los costes de mano de obra directa, de material y del puesto de trabajo.

Cf = C(m.o.d.) + C(mat.) + C(p.t.) El número de piezas que necesitamos para hacer el montaje de nuestros conjuntos será: – Marca 1: n1 = 3(850 = 2.550 piezas.

– Marca 2: n2 = 1(850 = 850 piezas.

– Marca 3: n3 = 2(850 = 1.700 piezas. Los tiempos de fabricación para cada una de las fases son los siguientes:

Tf = ts + (Tc(m) – Marca 1:

– Fase 1: Tf1 = 0,9 + (0,52(2.550) = 1.326,9 h.

– Fase 2: Tf2 = 1,15 + (0,69(2.550) = 1.760,65 h.

– Fase 3: Tf3 = 0,43 + (0,83(2.550) = 2.116,93 h.

– Marca 2: – Fase 4: Tf4 = 1,11 + (1,22(850) = 1.038,11 h.

– Marca 3: – Fase 5: Tf5 = 2,15 + (0,25(1.700) = 427,15 h.

– Fase 6: Tf6 = 1,33 + (0,37(1.700) = 630,33 h.

– Montaje 1-2: -Tm1 = 3,1 + (0,19(850) = 164,6 h.

– Montaje (1-2)-3: -Tm2 = 2,3 + (0,22(850) = 189,3 h.

Una vez obtenidos los tiempos de fabricación y de montaje podemos calcular el costo de la mano de obra directa:

Cf = Tf×J -Cf1 = 1.326,9 h ( 310 pts/h= 411.339 pts -Cf2 = 1.760,65 h ( 310 pts/h= 545.802 pts -Cf3 = 2.116,93 h ( 308 pts/h = 652.014 pts .

-Cf4 = 1.038,11 h( 310 pts/h = 321.814 pts -Cf5 = 427,15 h( 320 pts/h = 136.688 pts -Cf6 = 630,33 h( 308 pts/h= 194.142 pts Cm = Tm×J -Cm1 = 164,6 h( 310 pts/h= 51.026 pts -Cm2 = 189,3 h( 308 pts/h = 58.304 pts Total………C(m.o.d) = 2.371.129 pts.

A continuación calcularemos el costo del material:

Cm = (nº de piezas)×(Kg/pieza)×(pts/pieza) -Pieza 1: 2250(3,2(110 = 897.600 pts. -Pieza 2: 850(6,3(95 = 587.725 pts.

-Pieza 3: 1700(1,3(140 = 309.400 pts.

Total…… C(mat.) = 1.715.725 pts. Seguidamente calcularemos el costo del puesto de trabajo: Pt = Tc×f -Pt1 = 1326,9 h ( 144 pts/h = 191.074 pts -Pt2 = 1760,65 h ( 173 pts/h = 304.502 pts -Pt3 = 2116,93 h ( 98 pts/h = 207.368 pts . -Pt4 = 1038,11 h ( 115 pts/h = 119.383 pts -Pt5 = 427,15 h ( 91 pts/h = 38.871 pts -Pt6 = 630,33 h ( 124 pts/h.=78.161 pts -Ptm1 = 164,6 h ( 15 pts/h.= 2.469 pts -Ptm2 = 189,3 h ( 0 pts/h = 0 pts Total…C(p.t.) = 941.917 pts Ahora podemos por fin calcular el costo de fabricación:

Cf = C(m.o.d.) + C(mat.) + C(p.t.) = 5.028.771 pts b) Hallar el % de m.o.i., Cargas Sociales y Gastos Generales. -% de m.o.i. = (10/29)×100 = 34,48 % -% de C.S. = (15/39)×100 = 38,48 % -% de G.G. = (16/29)×100 = 55,17 % c) Rellenar una hoja de Presupuesto industrial, beneficio = 15%, validez de la oferta = 4 meses; establecer a voluntad una fórmula de revisión de precios. Ver hoja destinada a tal efecto

2.- Programación lineal

Dibujar en formato A4 apaisado el gráfico de barras para la fabricación y el montaje de los 850 conjuntos. Vamos a determinar el mínimo número de puestos de trabajo iguales, para fabricar el total de cada clase de piezas en los dos primeros meses.

n = Tf /(h/pp ) donde: (h/pp) = horas laborables para el periodo previsto = dn((h/jl) siendo: dn = días necesarios y (h/jl) = horas de jornada laboral Nos queda pues: n = Tf/(dn×(h/jl)) Se desea que (n-1) puestos se carguen al 100 % durante el periodo previsto de fabricación de cada fase. Nos queda que los días necesarios del último puesto serán: dn" = hn/(h/jl) = (Tf – ((n-1)×(h/pp))/(h/jl) = (Tf – (n-1)×dn×(h/jl))/16 – Marca 1: – Fase 1:

n = 1.326,90/((25+25)×16) = 1,66 ( n = 2 puestos de trabajo.

dn" = (1.326,90 – 50×16)/16 = 32,93 ( dn" = 33 días.

– Fase 2:

n = 1.760,65/((50-5)×16) = 2,44 ( n = 3 puestos de trabajo.

dn" = (1.760,65 – 2×45×16)/16 = 20,04 ( dn" = 21 días.

– Fase 3:

n = 2.116,93/((50-10)×16) = 3,31 ( n = 4 puestos de trabajo.

dn" = (2.116,93 – 3×40×16)/16 = 12,31 ( dn" = 13 días.

– Marca 2: – Fase 4:

n = 1.038,11/(50×16) = 1,30 ( n = 2 puestos de trabajo.

dn" = (1.038,11 – 40×16)/16 = 14,88 ( dn" = 15 días.

– Marca 3: – Fase 5:

n = 427,15/(50×16) = 0,53 ( n = 1 puesto de trabajo.

dn" = 427,15/16 = 26,70 ( dn" = 27 días.

– Fase 6:

n = 630,33/((50-27)×16) = 1,71 ( n = 2 puestos de trabajo.

dn" = (630,33 – 23×16)/16 = 16,40 ( dn" = 17 días.

– Montaje 1-2: – Fase 1:

dn" = 164,6/8 = 20,58 ( dn" = 21 días.

– Montaje (1-2)-3: – Fase 2:

dn" = 189,3/8 = 23,66 ( dn" = 24 días.

Obtenemos así un cuadro de fechas previstas de programación.

3. Cuadro de valoración horaria

a) Costo de funcionamiento de los tres puestos de trabajo. A continuación se calculará para cada puesto de trabajo:

– Interés a la hora: I/h = precio ( rédito / ( h/ año ) – Amortización hora: A/ h = precio / amortización ( ( h/ año ) – Mantenimiento: precio ( mantenimiento / ( h / año ) – Energía: E / h = potencia ( kw )/ kwh P.t. nº 1: I/h = 605(103 (0.15 / 1690 = 53.69 pts / h A/h = 605 (103 / ( 11 ( 1690 ) = 32.54 pts / h M /h = 605(103 (0.05 / 1690 = 17.89 pts / h E/h = 7 ( 12 = 84 pts / h Costo = 188.1 pts / h ( 188 pts / h P.t. nº 2: I/h = 955(103 (0.15/990 = 144.69 pts / h A/h = 955(103 / ( 11(990 ) = 87.69 pts / h M/h = 955(103 0.05/990 = 48.23 pts /h E/h = 9 (12 = 108 pts/h Costo = 388.6 pts / h ( 389 pts / h P.t. nº 3: I/h = 1255(103 ( 0.15 / 1190 = 158.19 pts/ h A/h = 1255(103 / ( 9 ( 1190 ) = 117.18 pts / h M/h = 1255(103 (0.05 / 1190 = 52.73 pts / h E/h = 11 ( 12 = 132 pts / h Costo = 460.2 pts /h ( 460 pts / h b) Cuadro de valoración horaria. Ejemplo de cálculo:

m.o.i. = 2330(35.48 % = 826.68 pts/ h ( 827 pts/ h C.S. = ( 2330 + 827 ) (23.8 % = 751.36 pts / h(751 pts G.G. = 2330 ( 48.38 % = 1127.2 pts/h ( 127 pts / h Cf / h = 2330 + 188 + 827+751+127 = 4223 pts / h El cuadro de valoración horaria es el siguiente:

c) Hallar costo en fábrica, beneficio 20 % para fabricar 600 piezas. Cf = { ( cf / h ) ( Tf } + material Tf = ts + ( Tc ( n ) P.t. nº1 ( fase 3 ): Tf = 1.2 + ( 0.4 ( 600 ) = 241.2 h.

cf = 5223 (241.2 = 125 788 pts.

P.t. nº2 ( fase 1 ): Tf = 2.4 + ( 0.6 (600 ) = 362.4 h.

cf = 5402 ( 362.4 = 1 957 685 pts.

P.t. nº3 ( fase 2 ): Tf = 4.6 + ( 0.9 ( 600 ) = 544.6 h cf = 5452 ( 544.6 = 2 969 159 pts.

Material: 600 (2.4(200 = 288 000 pts.

Costo en fábrica = 5 340 632 pts.

Beneficio = 20 % ( 5 340 632 ( 0.18 = 1 068 126 pts Pv = 6 408 758 pts.

Pvu = 10 681 pts.

Autor:

Iván Escalona.

ivan_escalona[arroba]hotmail.com

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |